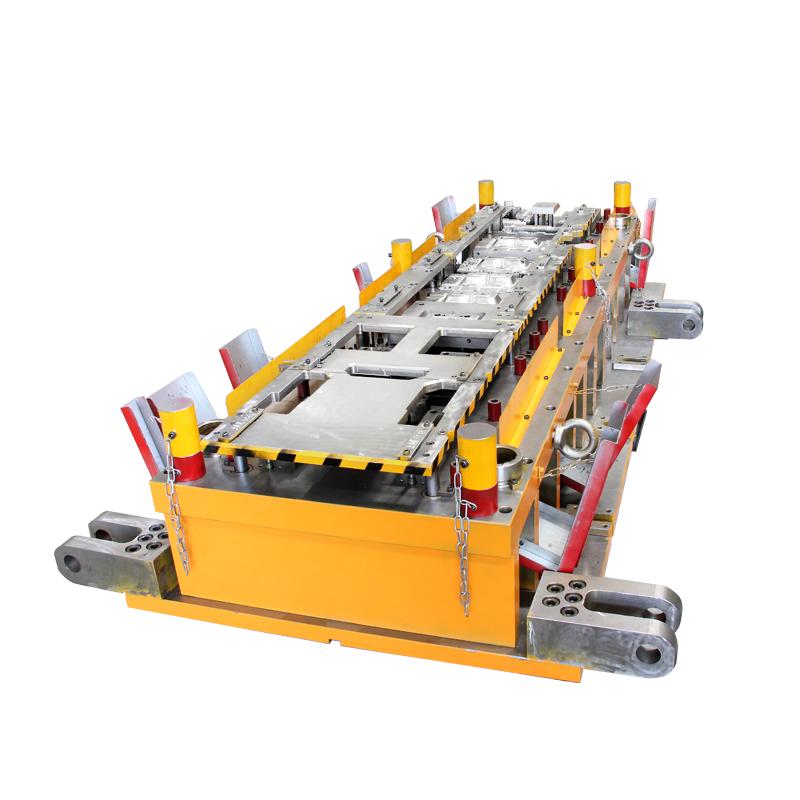

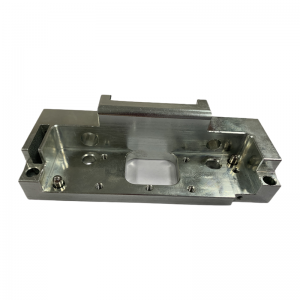

ОЕМ прилагођено високо прецизно прогресивно штанцање ливење калупа за дубоко извлачење и алат за штанцање калупа од лима

Видео

Функција

Прогресивна матрица, такође позната као континуирана матрица, матрица има две или више од две станице, може да заврши два или више од два процеса штанцања у различитим станицама.

Апплицатион Фиелдс

Аутомобилска индустрија за делове аутомобила.

Капацитет производње аутомобилске производне линије се побољшава.

детаљи о производу

Детаљан увод

Основни захтеви дизајна матрице су: дизајн матрице треба да обезбеди да делови из цртежа буду у складу са захтевима облика и величине, структура матрице је једноставна, чврста инсталација, погодно одржавање, издржљива;Једноставан за руковање, сигуран и поуздан рад;Једноставан за производњу, ниска цена.

Општи кораци дизајна калупа

Прво, прикупите потребне информације, анализу процеса штанцања.Укључујући: треба да има потпуни поглед, техничке захтеве јасне цртеже или узорке, да облик делова, величину, захтеве за прецизност и односе монтаже имају свеобухватно разумевање;Разумети картицу процеса штанцања делова (обично је даје техничар за жигосање), како бисте проучили њену пре и после.Однос између процеса и захтева процеса обраде мора бити међусобно гарантован између процеса, а број и врста матрице ће се одредити према плану процеса који је наведен у процесној картици;Овладајте природом производње делова (пробна производња или серијска или масовна производња) за одређивање структуре калупа, је употреба једноставног калупа или сложенијих калупа високе продуктивности;Разуме природу, величину и начин снабдевања компонентног материјала, као што је материјал у облику листова или трака, материјал у ролни или отпадни материјал;Разумети штампу и сродне техничке спецификације, одредити начин истовара и друге помоћне поступке калупа према одабраној опреми:

Разумети техничку снагу, услове опреме и вештине обраде у производњи калупа, да би се обезбедила основа за одређивање структуре калупа.На основу истраживања и разумевања ових података, ако се утврди да је процес штанцања лош, требало би да се у случају да не утиче на његов учинак, изнесе да се олакша модификација обраде, тако да дизајн производа, штанцање припрема процеса, дизајн калупа и производња калупа између боље комбинације, како би се постигао савршенији ефекат.

Друго, одредите техничке и економске делове који су разумнији шема процеса штанцања.Према облику делова, тачности димензија, захтевима за квалитет површине за анализу процеса, одредите природу основног процеса, као што су слепљење, пробијање, савијање и други основни процеси (ова природа једноставног процеса, генерално може бити директно из захтева дијаграма делова за одређивање >; Према прорачуну процеса за одређивање броја процеса, као што су времена извлачења, итд.; Према карактеристикама деформације сваког процеса, захтеви за величину за одређивање редоследа распореда процеса, ако је прво пробијање након савијања или савијања након штанцања; Према производној серији и условима за одређивање комбинације процеса, као што је композитни процес штанцања, континуирани процес штанцања итд.

Треће, избор облика калупа.Када се утврди природа процеса, редослед и комбинација процеса, односно да се одреди шема процеса штанцања, у овом тренутку треба одредити и процес форме структуре калупа (избор облика калупа види следећи опис) .

Четврто, потребно израчунавање процеса.Углавном укључује: израчунавање величине празног дела, како би се узорак распоредио по најекономичнијем принципу и разумном одређивање употребе материјала;Израчунајте притисак пробијања (укључујући силу пробијања, силу савијања, силу затезања, силу растерећења, силу гурања, силу држача бланка, итд.) да бисте одредили пресу;Израчунајте центар притиска матрице, тако да ексцентрично оптерећење не утиче на квалитет матрице;Израчунајте или процените димензије главних делова калупа (конкавна матрица, фиксна плоча за бушење, подметач, бушилица итд.), као и слободну висину испусне гуме или опруге;Одредити зазор конвексне и конкавне матрице, израчунати величину радног дела конвексне и конкавне матрице;Одредите да ли се држач празнине користи за матрицу за цртање, број цртежа и средину.Расподела величина калупа за процес и прорачун величине полупроизвода.

Пето, укупан дизајн калупа.На основу горње анализе и прорачуна, може се извести целокупни дизајн калупа.Генерално, структура се прво скицира, а висина затварања калупа се прелиминарно израчунава и грубо се одређује величина облика калупа.У овом тренутку, структура сваке компоненте може бити дизајнирана да одреди грубу шему.Треба напоменути да су ови кораци уско повезани, интегрисани и међусобно комплементарни да би се одредило најбоље решење.Генерално, целокупни дизајн се спроводи узимајући у обзир дизајн структуре компоненти.Редослед није апсолутан.Дизајн структуре компоненти углавном укључује следеће садржаје:

① Радни делови.Као што су пробијање, конкавна матрица и конвексна и конкавна матрица и други структурни облици су интегрални, комбиновани или интарзирани и одређују фиксни облик.

② Пронађите делове.Као што је употреба плоче за позиционирање, преграде (фиксне или покретне), итд., Његов облик је много, може се одабрати или дизајнирати у складу са специфичном ситуацијом.За прогресивну матрицу, такође размислите да ли да користите почетну преградну иглу, вођицу и дистанциони пробој (бочна ивица).

③ Уређај за истовар и гурање.Истовар се обично користи у два облика: крути и флексибилни.Крути материјал за штампање обично усваја структурни облик фиксне плоче за истовар, а флексибилни материјал за истовар обично усваја кожу или опругу као еластични елемент (његову опругу или гуму треба дизајнирати и израчунати).

④ Делови за вођење.Укључујући да ли је потребан део за вођење и који се облик вођице користи.Ако се користи водилица · водилица, треба одредити пречник и дужину вођице.

⑤ Избор оквира калупа, његово постављање и фиксирање.

Шесто, изаберите штампу.Избор пресе је важан део дизајна матрице, а тип и спецификација пресе се морају одредити током пројектовања калупа.Одређивање типа пресе углавном зависи од захтева процеса штанцања и структуре калупа.

Радни ток

1. Примио налог за куповину-——->2. Дизајн-——->3. Потврђивање цртежа/решења-——->4. Припремите материјале-——->5. ЦНЦ-——->6. ЦММ-——->6. Састављање-——->7. ЦММ-> 8. Инспекција-——->9. (трећи део инспекције ако је потребно)-——->10. (интерно/купац на лицу места)-——->11. Паковање (дрвена кутија)-——->12. Испорука

Време испоруке и паковање

45 дана након одобрења 3Д дизајна

5 дана путем експреса: ФедЕк авионом

Стандардна извозна дрвена кутија

.png)

.png)